การกัดกร่อนคือความเสียหายหรือการเสื่อมสภาพของวัสดุหรือคุณสมบัติที่เกิดจากการกระทำของสิ่งแวดล้อมการกัดกร่อนส่วนใหญ่เกิดขึ้นในสภาพแวดล้อมในชั้นบรรยากาศ ซึ่งประกอบด้วยส่วนประกอบที่มีฤทธิ์กัดกร่อนและปัจจัยที่มีฤทธิ์กัดกร่อน เช่น ออกซิเจน ความชื้น การเปลี่ยนแปลงของอุณหภูมิ และสิ่งปนเปื้อน

การกัดกร่อนของสเปรย์เกลือเป็นรูปแบบที่พบบ่อยและทำลายล้างมากที่สุดของการกัดกร่อนในชั้นบรรยากาศการกัดกร่อนของสเปรย์เกลือบนพื้นผิวของวัสดุโลหะเกิดจากไอออนคลอไรด์ที่มีอยู่ในพื้นผิวโลหะที่ทะลุผ่านชั้นออกซิเดชันและชั้นป้องกันและปฏิกิริยาเคมีไฟฟ้าเคมีภายในของโลหะในเวลาเดียวกัน คลอไรด์ไอออนประกอบด้วยพลังงานไฮเดรชั่นจำนวนหนึ่ง ซึ่งง่ายต่อการดูดซับในรูพรุนและรอยแตกของพื้นผิวโลหะ และแทนที่ออกซิเจนในชั้นออกไซด์ จึงเปลี่ยนออกไซด์ที่ไม่ละลายน้ำให้เป็นคลอไรด์ที่ละลายน้ำได้และ passivated ปรับสภาพพื้นผิวให้กลายเป็นพื้นผิวที่ใช้งานอยู่

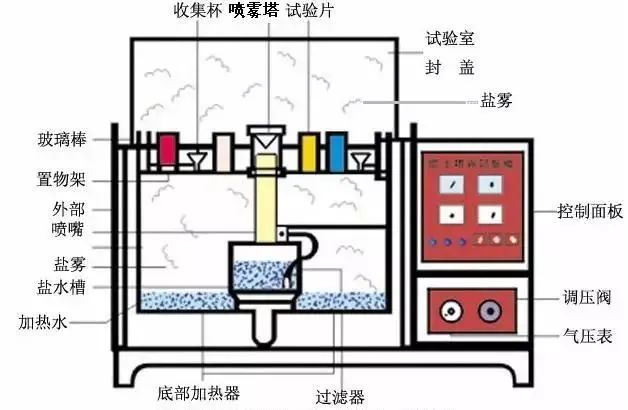

เกลือสเปรย์ป้องกันการกัดกร่อนการทดสอบคือการทดสอบด้านสิ่งแวดล้อมที่ส่วนใหญ่ใช้สภาพแวดล้อมสเปรย์เกลือจำลองที่สร้างขึ้นโดยอุปกรณ์ทดสอบสเปรย์เกลือเพื่อประเมินความต้านทานการกัดกร่อนของผลิตภัณฑ์หรือวัสดุโลหะการทดสอบแบ่งออกเป็นสองประเภท: การทดสอบการสัมผัสสภาพแวดล้อมทางธรรมชาติ และการทดสอบสภาพแวดล้อมด้วยสเปรย์เกลือจำลองแบบเร่งเทียม

ในการทดสอบสภาพแวดล้อมสเปรย์เกลือจำลองแบบประดิษฐ์ จะใช้ห้องทดสอบสเปรย์เกลือที่มีพื้นที่จำนวนหนึ่ง และสภาพแวดล้อมสเปรย์เกลือถูกสร้างขึ้นโดยใช้วิธีการเทียมในปริมาตรของพื้นที่ เพื่อประเมินประสิทธิภาพและคุณภาพของการกัดกร่อนของสเปรย์เกลือ ความต้านทานของผลิตภัณฑ์

ความเข้มข้นของเกลือของคลอไรด์ในสภาพแวดล้อมสเปรย์เกลืออาจมีมากกว่าปริมาณสเปรย์เกลือในสภาพแวดล้อมทางธรรมชาติหลายเท่าหรือหลายสิบเท่า จึงทำให้อัตราการกัดกร่อนเพิ่มขึ้นอย่างมากและลดเวลาในการรับผลลัพธ์ได้อย่างมากตัวอย่างเช่น อาจต้องใช้เวลาหนึ่งปีในการกัดกร่อนเมื่อทำการทดสอบตัวอย่างผลิตภัณฑ์ในสภาพแวดล้อมที่ได้รับสัมผัสตามธรรมชาติ ในขณะที่คุณจะได้รับผลการทดสอบที่คล้ายกันหลังจากผ่านไป 24 ชั่วโมงในสภาพแวดล้อมสเปรย์เกลือจำลองจำลอง

สเปรย์เกลือจำลองในห้องปฏิบัติการสามารถแบ่งออกเป็นสี่ประเภท

(1) การทดสอบสเปรย์เกลือที่เป็นกลาง (การทดสอบ NSS) เป็นวิธีการทดสอบการกัดกร่อนแบบเร่งที่เร็วและใช้กันอย่างแพร่หลายที่สุดใช้สารละลายน้ำเกลือโซเดียมคลอไรด์ 5% โดยค่า pH จะปรับเป็นช่วงที่เป็นกลาง (6.5~7.2) เป็นสารละลายแบบสเปรย์อุณหภูมิทดสอบคือ 35 ℃ และอัตราการตกตะกอนที่ต้องการของสเปรย์เกลือคือ 1~2ml/80cm/h

(2) การทดสอบสเปรย์เกลือกรดอะซิติก (การทดสอบ ASS) ได้รับการพัฒนาบนพื้นฐานของการทดสอบสเปรย์เกลือที่เป็นกลางโดยอยู่ในสารละลายโซเดียมคลอไรด์ 5% พร้อมด้วยกรดอะซิติกน้ำแข็ง ทำให้ค่า PH ของสารละลายลดลงเหลือประมาณ 3 สารละลายจะกลายเป็นกรด และสเปรย์เกลือที่เกิดขึ้นในที่สุดจะกลายเป็นกรดจากสเปรย์เกลือที่เป็นกลางอัตราการกัดกร่อนเร็วกว่าการทดสอบ NSS ประมาณ 3 เท่า

(3) การทดสอบสเปรย์อะซิเตตเร่งด้วยเกลือทองแดง (การทดสอบ CASS) เป็นการทดสอบการกัดกร่อนของสเปรย์เกลืออย่างรวดเร็วจากต่างประเทศที่พัฒนาขึ้นใหม่อุณหภูมิทดสอบคือ 50 ℃เกลือคอปเปอร์-คอปเปอร์คลอไรด์จำนวนเล็กน้อยจะถูกเติมลงในสารละลายเกลือเพื่อทำให้เกิดการกัดกร่อนอย่างรุนแรงอัตราการกัดกร่อนประมาณ 8 เท่าของการทดสอบ NSS

(4) การทดสอบสเปรย์เกลือสลับเป็นการทดสอบสเปรย์เกลือแบบครอบคลุม ซึ่งจริงๆ แล้วเป็นการทดสอบสเปรย์เกลือที่เป็นกลางบวกกับการทดสอบความชื้นและความร้อนคงที่ส่วนใหญ่จะใช้สำหรับผลิตภัณฑ์ประเภทคาวิตี้ผ่านการแทรกซึมของสภาพแวดล้อมที่มีน้ำขึ้นน้ำลง การกัดกร่อนของสเปรย์เกลือไม่เพียงเกิดขึ้นบนพื้นผิวเท่านั้น แต่ยังเกิดขึ้นภายในผลิตภัณฑ์ด้วยผลิตภัณฑ์จะถูกแปลงสลับกันระหว่างสเปรย์เกลือกับความชื้นและสภาพแวดล้อมความร้อน จากนั้นควรประเมินคุณสมบัติทางไฟฟ้าและทางกลของผลิตภัณฑ์สำหรับการเปลี่ยนแปลงใดๆ

การกำหนดผลลัพธ์

โดยทั่วไปผลการทดสอบของการทดสอบสเปรย์เกลือจะได้รับในรูปแบบเชิงคุณภาพมากกว่าในรูปแบบเชิงปริมาณมีสี่วิธีในการตัดสินใจโดยเฉพาะ

(1) วิธีการกำหนดอันดับ

ในวิธีนี้ ให้แบ่งอัตราส่วนของพื้นที่การกัดกร่อนและพื้นที่ทั้งหมดออกเป็นหลายระดับ และกำหนดระดับหนึ่งเป็นเกณฑ์ในการพิจารณาวิธีนี้เหมาะสำหรับการประเมินตัวอย่างแบบแบน

(2) วิธีการกำหนดน้ำหนัก

ผ่านการชั่งน้ำหนักของตัวอย่างก่อนและหลังการทดสอบการกัดกร่อน ให้คำนวณน้ำหนักที่สูญเสียไปเนื่องจากการกัดกร่อน และตัดสินสเปรย์ป้องกันการกัดกร่อนคุณภาพของตัวอย่างวิธีนี้เหมาะอย่างยิ่งสำหรับการประเมินคุณภาพความต้านทานการกัดกร่อนของโลหะ

(3) วิธีการวิเคราะห์ทางสถิติข้อมูลการกัดกร่อน

วิธีการนี้ให้ระดับความมั่นใจในการออกแบบการทดสอบการกัดกร่อน การวิเคราะห์ข้อมูลการกัดกร่อน และการระบุข้อมูลการกัดกร่อน ซึ่งส่วนใหญ่จะใช้สำหรับการวิเคราะห์และสถิติการกัดกร่อน แทนที่จะใช้สำหรับการกำหนดคุณภาพผลิตภัณฑ์โดยเฉพาะ

การทดสอบสเปรย์เกลือของสแตนเลส

นับตั้งแต่คิดค้นขึ้นเมื่อต้นศตวรรษที่ 20 การทดสอบสเปรย์เกลือได้รับความนิยมอย่างสูงจากผู้ใช้วัสดุที่ทนต่อการกัดกร่อน เนื่องจากมีข้อดี ได้แก่ เวลาและต้นทุนที่ลดลง สามารถทดสอบวัสดุได้หลากหลาย และให้ผลลัพธ์ที่ง่ายและชัดเจน

ในทางปฏิบัติ การทดสอบสเปรย์เกลือของสแตนเลสเป็นที่รู้จักอย่างกว้างขวางที่สุด และผู้ปฏิบัติงานจะต้องคุ้นเคยกับจำนวนชั่วโมงที่การทดสอบสเปรย์เกลือสามารถคงอยู่สำหรับวัสดุนี้

ตัวแทนจำหน่ายวัสดุมักจะขยายเวลาการทดสอบสเปรย์เกลือของสแตนเลสด้วยวิธีต่างๆ เช่น การทู่ หรือการเพิ่มเกรดการขัดเงาพื้นผิวอย่างไรก็ตาม ปัจจัยกำหนดที่สำคัญที่สุดคือองค์ประกอบของตัวเหล็กสเตนเลสเอง เช่น ปริมาณโครเมียม โมลิบดีนัม และนิกเกิล

ยิ่งปริมาณโครเมียมและโมลิบดีนัมมีปริมาณมากเท่าใด ความต้านทานการกัดกร่อนที่จำเป็นสำหรับการกัดกร่อนแบบรูพรุนและรอยแยกก็ยิ่งมากขึ้นเท่านั้นความต้านทานการกัดกร่อนนี้แสดงโดยค่าที่เรียกว่าค่าความต้านทานแบบหลุม (PRE): PRE = %Cr + 3.3 x %Mo

แม้ว่านิกเกิลจะไม่เพิ่มความต้านทานของเหล็กต่อการกัดกร่อนแบบรูพรุนและรอยแยก แต่ก็สามารถชะลออัตราการกัดกร่อนได้อย่างมีประสิทธิภาพเมื่อกระบวนการกัดกร่อนได้เริ่มขึ้นดังนั้น สเตนเลสออสเทนนิติกที่มีนิกเกิลจึงมีแนวโน้มที่จะทำงานได้ดีกว่ามากในการทดสอบการพ่นเกลือ และเกิดสนิมได้น้อยกว่าสเตนเลสนิกเกิลเฟอร์ริติกต่ำซึ่งมีความต้านทานการเกิดรูพรุนใกล้เคียงกันมาก

ควรสังเกตว่าเกลือสเปรย์ป้องกันการกัดกร่อนการทดสอบมีข้อเสียที่สำคัญเมื่อทดสอบประสิทธิภาพของเหล็กกล้าไร้สนิมปริมาณคลอไรด์ของสเปรย์เกลือในการทดสอบสเปรย์เกลือนั้นสูงมากและเกินกว่าสภาพแวดล้อมจริงมาก ดังนั้นสแตนเลสที่สามารถต้านทานการกัดกร่อนในการใช้งานจริงที่มีปริมาณคลอไรด์ต่ำมากก็จะสึกกร่อนในการทดสอบสเปรย์เกลือด้วย

การทดสอบสเปรย์เกลือจะเปลี่ยนพฤติกรรมการกัดกร่อนของเหล็กกล้าไร้สนิม ซึ่งถือได้ว่าเป็นทั้งการทดสอบแบบเร่งหรือการทดลองจำลองผลลัพธ์จะเป็นด้านเดียวและไม่มีความสัมพันธ์ที่เทียบเท่ากับประสิทธิภาพที่แท้จริงของสเตนเลสสตีลที่นำไปใช้ในที่สุด

คุณจึงสามารถใช้การทดสอบสเปรย์เกลือเพื่อเปรียบเทียบความต้านทานการกัดกร่อนของสแตนเลสประเภทต่างๆ ได้ แต่การทดสอบนี้ทำได้เพียงให้คะแนนวัสดุเท่านั้นเมื่อเลือกวัสดุสแตนเลสเฉพาะ การทดสอบสเปรย์เกลือเพียงอย่างเดียวมักจะไม่ได้ให้ข้อมูลที่เพียงพอ เนื่องจากไม่ค่อยทราบความเชื่อมโยงระหว่างเงื่อนไขการทดสอบและสภาพแวดล้อมการใช้งานจริง

นอกจากนี้เหล็กประเภทต่างๆ ไม่สามารถเปรียบเทียบกันได้ เนื่องจากวัสดุทั้งสองที่ใช้ในการทดสอบมีกลไกการกัดกร่อนที่แตกต่างกัน ดังนั้นผลการทดสอบและความเกี่ยวข้องของการใช้งานจริงขั้นสุดท้ายของสภาพแวดล้อมจึงไม่เหมือนกัน

เวลาโพสต์: Jul-08-2022